Was ist die Schneidemaschine, die in verschiedene Typen unterteilt ist?

Längsschneidemaschine, auch Längsschneideanlage, Längsschneidemaschine, Längsschneidemaschine genannt, ist eine Bezeichnung für Metallschneideanlagen.

1. Zweck: Es eignet sich zum Längsschneiden von Metallbändern und zum Aufwickeln der geschlitzten schmalen Bänder zu Rollen.

2. Vorteile: komfortable Bedienung, hohe Schnittqualität, hohe Materialausnutzung und stufenlose Drehzahlregulierung der Schnittgeschwindigkeit.

3. Struktur: Sie besteht aus dem Abwickeln (Abwickeln), dem Positionieren des führenden Materials, dem Schlitzen und Schlitzen, dem Aufwickeln (Rückspulen) usw.

4. Anwendbare Materialien: Weißblech, Siliziumstahlblech, Aluminiumstreifen, Kupfer, Edelstahlblech, verzinktes Blech usw.

5. Anwendbare Branchen: Transformatoren, Motoren, Haushaltsgeräte, Automobile, Baustoffe, Verpackungsindustrie usw.

Die Blechschneidemaschine (Slitter, Querteilmaschine)

Die Längsschneidemaschine, auch Längsschneideanlage, Längsschneidemaschine oder Längsschneidemaschine genannt, wird zum Abwickeln, Schlitzen und Aufwickeln von Metallspulen in Spulen der erforderlichen Breite verwendet. Es eignet sich für die Verarbeitung von kaltgewalztem und warmgewalztem Kohlenstoffstahl, Siliziumstahl, Weißblech, Edelstahl und verschiedenen Metallmaterialien nach der Oberflächenbeschichtung.

1. Zweck: Geeignet zum Längsschneiden von Metallbändern und zum Aufwickeln der geschlitzten schmalen Bänder zu Rollen.

2. Vorteile: komfortable Bedienung, hohe Schnittqualität, hohe Materialausnutzung und stufenlose Drehzahlregulierung der Schnittgeschwindigkeit.

3. Struktur: Sie besteht aus dem Abwickeln (Abwickeln), dem Positionieren des führenden Materials, dem Schlitzen und Schlitzen, dem Aufwickeln (Rückspulen) usw.

4. Anwendbare Materialien: Weißblech, Siliziumstahlblech, Aluminiumstreifen, Kupfer, Edelstahlblech, verzinktes Blech.

5. Anwendbare Branchen: Transformatoren, Motoren, Haushaltsgeräte, Automobile, Baustoffe, Verpackungsindustrie usw.

Schneidemaschinen werden in Parallelmesserscheren und Schrägmesserscheren unterteilt. Schere mit parallelen Klingen. Die beiden Messer dieser Schermaschine sind parallel zueinander. Sie wird üblicherweise zum Querschneiden von Blöcken (Quadrat, Bramme) und anderen Knüppeln mit quadratischem und rechteckigem Querschnitt verwendet und wird daher auch Knüppelschermaschine genannt. Bei dieser Art von Schermaschinen werden teilweise auch zwei Formmesser zum Kaltschneiden von gewalzten Teilen (z. B. Rundrohrrohlingen und kleinem Rundstahl usw.) verwendet, wobei die Form des Messers an die Querschnittsform des Schneidwerkzeugs angepasst ist -gerollter Teil. Schrägmesserschermaschine. Die beiden Messer dieser Schermaschine, das Obermesser ist geneigt, das Untermesser ist horizontal und sie stehen in einem bestimmten Winkel zueinander. Die Neigung des Obermessers beträgt 1°~6°. Diese Art von Schermaschine wird häufig zum Kalt- und Warmscheren von Stahlplatten, Bandstählen, dünnen Brammen und geschweißten Rohrknüppeln verwendet. Manchmal wird es auch verwendet, um kleinen Stahl in Bündel zu schneiden.

Beim Walzen von Fenstermaterialien mit offener Bahn wird üblicherweise eine Schermaschine mit schrägen Klingen verwendet, um den Kopf und das Ende des Bandes abzuschneiden (wenn das verwendete Band nicht besäumt ist), um es zu großen Stahlrollen zu verbinden und zu verschweißen.

Bei der Schrägmesserschermaschine ist das Obermesser geneigt und das Untermesser horizontal. Sein Zweck besteht darin, die Länge des Scherkontakts mit dem zu schneidenden Stück zu verringern, wodurch die Scherkraft verringert und die Größe der Schermaschine verringert wird. , Und vereinfachen Sie die Struktur. Die Hauptparameter der Schrägmesserschermaschine sind: maximale Scherkraft, Messerneigungswinkel, Messerlänge und Schnittzeiten. Diese Parameter werden entsprechend der Größe und den mechanischen Eigenschaften des Walzstücks bestimmt

Wie werden Stahlcoils geschnitten?

Das Schlitzen von Stahl ist im Wesentlichen ein Schneidprozess. Große Stahlrollen oder -spulen werden der Länge nach geschnitten, um Metallstreifen zu erzeugen, die schmaler als das Original sind. Hierbei handelt es sich um einen automatisierten Prozess, bei dem die Hauptspule durch eine Maschine geführt wird, die über sehr scharfe rotierende Messer verfügt, ein oberes und ein unteres, oft Messer genannt.

Während die Messer eindeutig für den Prozess von entscheidender Bedeutung sind, müssen Abwickler, Messer und Aufwickler alle richtig ausgerichtet und eingestellt sein (Messerabstand und Abwickel-/Rücklaufspannung sind entscheidend), um Probleme zu vermeiden. Stumpfe Messer und eine schlechte Einstellung können zu Graten an den Kanten, Kantenwellen, Wölbungen, Querschlägen, Messerspuren oder sich verschlechternden Schlitzbreiten führen'Entspricht nicht den Spezifikationen.

Eine weitere grundlegende Verarbeitungsanwendung ist das Stanzen. Eine Zuschnittlinie wickelt das Material ab, richtet es aus und schneidet es auf eine bestimmte Länge und Breite. Dadurch gelangt ein Rohling in der Regel ohne erneutes Scheren direkt in den Fertigungsprozess. Um die gewünschte Toleranz zu erreichen, nutzen Stanzlinien ein eng toleriertes Zuführsystem, Seitenschneider und Inline-Schneider.

Unter Querteilanlagen versteht man im Allgemeinen Systeme zur Herstellung von Blechen. Die Blätter werden auf eine Standardgröße zugeschnitten und normalerweise beim Endverbraucher erneut geschnitten. Um Ebenheitstoleranzen einzuhalten, müssen Ablänggeräte über präzise Korrekturrichtmaschinen verfügen. Diese Richtmaschinen dehnen den Stahl über seine Streckgrenze hinaus (die Belastung, die der Stahl beim Einsetzen der dauerhaften Verformung aushalten kann), um innere Spannungen abzubauen und ein flaches Blech herzustellen.

Spulenschneidemaschine

Gängige Veredelungsoptionen in der Stahlverarbeitung

Die gebräuchlichste Methode zum Perforieren von Metall verwendet eine rotierende Perforationswalze mit Stiften. Dabei handelt es sich um einen großen Zylinder mit scharfen, spitzen Nadeln an der Außenseite, um Löcher in das Metall zu stanzen. Während das Blech über die Perforationswalze läuft, rotiert diese und stanzt kontinuierlich Löcher in das vorbeilaufende Blech. Die Nadeln auf der Walze, die eine Vielzahl unterschiedlicher Lochgrößen erzeugen können, werden manchmal erhitzt, um gleichzeitig das Metall zu schmelzen, das einen verstärkten Ring um die Perforation bildet.

Das Vorlackieren von Stahl ist ein häufiges Kundenbedürfnis. Vor-Lackierter Stahl wird durch direktes Auftragen von Farbe (nach Reinigung und Grundierung) auf Stahlblech in einer Bandbeschichtungsanlage hergestellt. Mit der Coil-Line-Lackierung kann eine Farbbeschichtung direkt auf das unbeschichtete Stahlblech oder auf metallisch beschichtete Stahlbleche, einschließlich verzinkter Stahlbleche, aufgetragen werden. Durch die Vorlackierung werden die Korrosionsschutzeigenschaften von Stahl erhöht.

Ein Schwerpunkt auf Längsteilanlagen

Ein gemeinsames Thema bei Herstellern und Servicezentren ist, dass Längsteilanlagen zu einem Massenprozess mit sehr geringen Gewinnspannen geworden sind. Wenn man bedenkt, wie viel Produktion in letzter Zeit ins Ausland verlagert wurde, folgt daraus, dass zu viele Längsteilanlagen in den USA einem zu kleinen Markt nachjagen—oder einfach ausgedrückt: Der Schneidmarkt verfügt über zu große Kapazitäten. Kohlenstoffstahl ist am härtesten betroffen, da er weniger fortschrittliche Technologie erfordert und oft mit ungelernten, kostengünstigen Arbeitskräften verarbeitet werden kann.

Um einen produzierenden Sektor in diesem Land aufrechtzuerhalten, muss die Industrie ihre Effizienz kontinuierlich verbessern. Hersteller und Verarbeiter können und sollten neue Maschinen spezifizieren, die mit hoher Geschwindigkeit laufen und eine schnelle Einrichtung ermöglichen, was zwei wesentliche Voraussetzungen für einen effizienten Betrieb sind. Wenn eine neue Längsschneidelinie jedoch nicht in Frage kommt, können viele bestehende Längsschneidelinienkomponenten aufgerüstet werden, um die Effizienz zu verbessern.

Die Wahl der richtigen Komponenten bedeutet nicht unbedingt, dass man sich für die teuersten entscheidet. Spulenverarbeiter sollten Komponenten auswählen, die zur Art der verarbeiteten Produkte, zur Häufigkeit von Setup-Änderungen und zu den für den Betrieb der Linie verfügbaren Arbeitskräften passen. Einige der Aspekte, die sich auf die Effizienz der Längsteilanlage auswirken, sind die Lagerung der Eingangsspulen; Spuleninnendurchmesser (ID) ändert sich; Wechsel der Schneidwerkzeuge; Schrotthandling; und Bandspannung.

Ein gutes Einlauf-Coil-Lagersystem kann die Effizienz verbessern, indem es Ausfallzeiten der Produktionslinie reduziert und den effizienten Einsatz von Laufkränen ermöglicht. Die Möglichkeit, mehrere Coils bereitzustellen, ist von entscheidender Bedeutung, da sie das Warten am Band verhindert und es dem Kranführer ermöglicht, die Coils dann abzurufen und zu laden, wenn es ihm passt, und nicht dann, wenn es nötig ist. Übliche Coil-Lagergeräte sind Drehkreuze, Sättel und Drehteller.

Drehkreuze mit vier Armen eignen sich für viele Längsteilanwendungen. Da sie sich drehen, kann der Bediener jede Spule in beliebiger Reihenfolge auswählen. Allerdings stützen sie die Spulen am Innendurchmesser und können dünne, schwere Spulen beschädigen. Außerdem kann es schwierig sein, Spulen mit kleinem Innendurchmesser zu laden

Ob es Ihnen gefällt oder nicht, Längsteilanlagen konkurrieren heute, wie viele andere Fertigungsbetriebe, weltweit mit kostengünstigen Betrieben. Exzellente Qualität und Service allein garantieren weder Gewinn noch Überleben. Um wettbewerbsfähig zu bleiben, müssen Coilverarbeiter ihre Längsteilanlagen mit höchster Effizienz betreiben. Ein genaues Auge auf die Hauptbereiche, die sich auf die Effizienz der Längsteilanlage auswirken, und der Einsatz der am besten geeigneten Ausrüstung in diesen Bereichen, kombiniert mit angemessener Personalausstattung und Schulung, können dazu beitragen, dass Spulenverarbeiter in einer zunehmend wettbewerbsintensiven Branche wettbewerbsfähig bleiben.

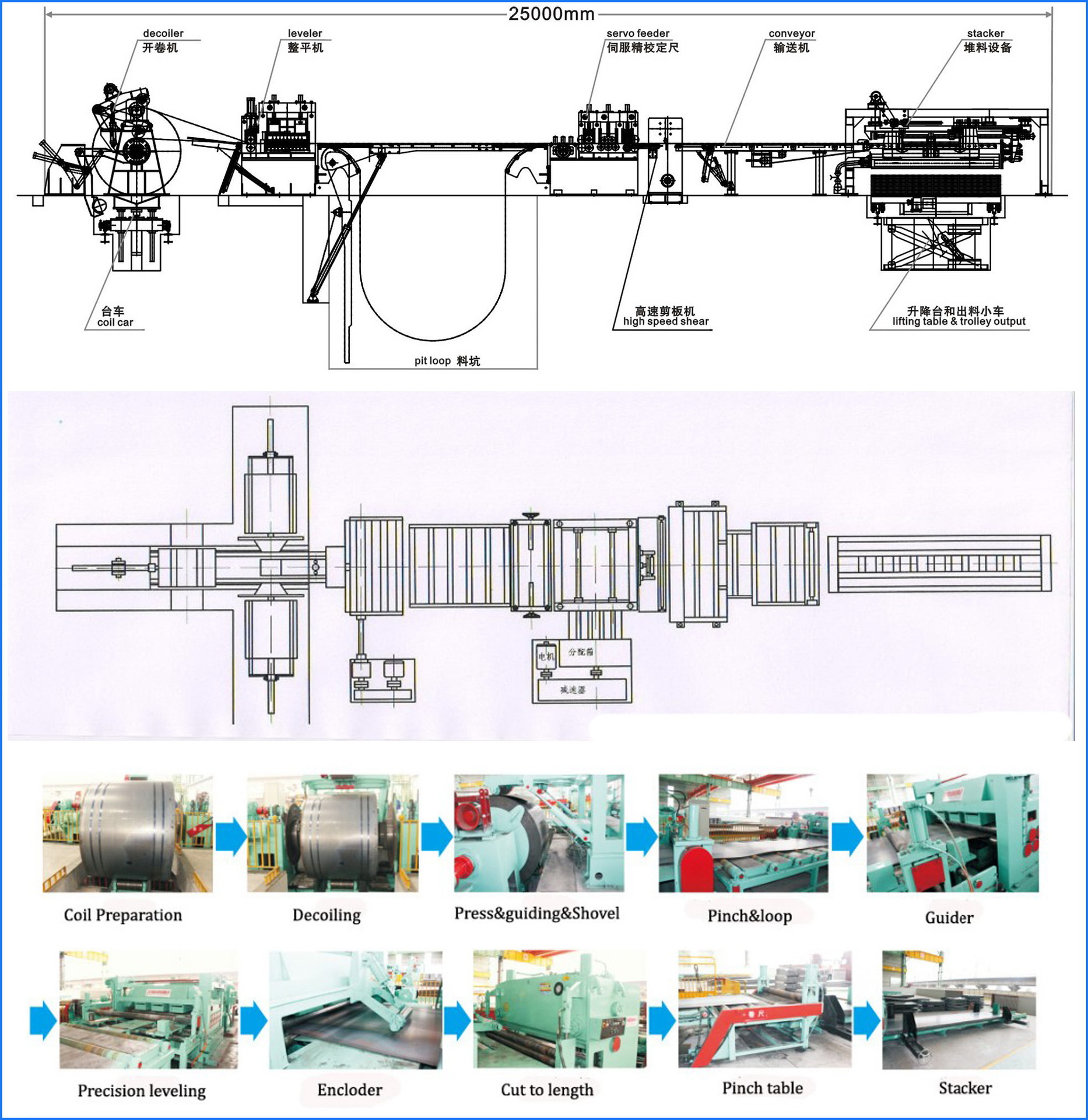

Fliegende Schere, auf Länge geschnittene Linie

Blechschneidemaschine, Längsschnittmaschine mit Querschneidemesser

Tipps zur Metallschneidemaschine

Die Ausrüstung für Metallschneidemaschinen ist in drei Kategorien unterteilt: einfache Metallschneidemaschine, hydraulische halbautomatische Metallschneidemaschine, automatische Metallschneidemaschine.

Merkmale der Metallschneidemaschine: Sie besteht aus einer Abwickelhaspel (Entlademaschine), einer Richtmaschine, einer Führungspositionierung, einer Schneidausrüstung (Schneideausrüstung), einer Wickelmaschine usw. Sie schneidet breite Materialspulen in schmale Spulen einer bestimmten Größe entsprechend der eingestellten Längenrichtung um sich auf weitere Verarbeitungsvorgänge in der Zukunft vorzubereiten.

Die Funktion der Metallschneidemaschine: Das Schneidmaterial der Metallschneidemaschine besteht hauptsächlich aus Metallspulen wie Bandstahl, Edelstahl usw., die das Band in eine Reihe erforderlicher Spezifikationen schneiden. Es eignet sich für die Verarbeitung von kaltgewalztem und warmgewalztem Kohlenstoffstahl, Siliziumstahl, Weißblech, Edelstahl und allen Arten von Metallspulen nach der Oberflächenbeschichtung.

Vorteile der Metallschneidemaschine: vernünftiges Layout, einfache Bedienung, hoher Automatisierungsgrad, hohe Produktionseffizienz, hohe Arbeitsgenauigkeit und kann verschiedene kaltgewalzte, warmgewalzte Coils, Siliziumstahlplatten, Edelstahlplatten, Farbplatten und Aluminium verarbeiten Platten und galvanisierte oder alle Arten von Metallspulenplatten nach der Beschichtung.

Die Komponenten der Metallschneidemaschine: Die Metallschneidemaschine besteht hauptsächlich aus einem Zuführwagen, einer Abwickelhaspel, einer Richtmaschine, einer Schneidemaschine, einem Schrottwickler, einem Spanner, einem Wickler und einer Entladevorrichtung.

Die Struktur der Metallschneidemaschine: Die Basis ist aus Profilstahl und Stahlblech geschweißt und hochwertig behandelt.

Fester Torbogen, Dicke 180 mm – 1 Stück; beweglicher Torbogen, Dicke 100 mm – 1 Stück; geschweißte Stahlplatte, Alterungsbehandlung, Präzisionsbearbeitung durch Bohrmaschine.

Der bewegliche Bogen wird manuell bewegt; das Material des Schiebesitzes: QT600; Das Heberad und das Schneckenpaar der Schneidwelle werden synchron angehoben und abgesenkt, das Handrad wird manuell fein eingestellt und die Hebe- und Rückkehrgenauigkeit beträgt nicht mehr als 0,03 mm.

Werkzeugschaft: Durchmesserφ120 mm (h7), effektive Länge des Werkzeugschafts: 650 mm, Schlüsselweite 16 mm; Material 40Cr Schmieden, Abschrecken und Anlassen HB240∽260, Grobbearbeitung, Zwischenfrequenzbearbeitung, Schleifen, Hartverchromen und anschließendes Schleifen; Der Werkzeugschaft läuft nicht mehr als 0,02 mm aus und die Schulter läuft nicht out sollte nicht größer als 0,01 mm sein.

Die Drehung der Messerwelle wird durch Universalgelenke und ein Synchrongetriebe angetrieben, und die Leistung wird durch eine AC15KW-Frequenzumwandlungsgeschwindigkeitsregelung angetrieben. Synchrongetriebe: Stahlplattenschweißen, qualitative Behandlung, Präzisionsbearbeitung der Lagerlöcher durch Bohrmaschine, Zahnräder werden mit 40Cr geschmiedet, vergütet HB247∽278, abgeschreckt HRC38∽45.

Messerwellenverriegelung: Die Mutter verriegelt das Werkzeug und die linke und rechte Mutter werden gedreht.

Arten von Schneidemaschinenmessern und Anwendungsbereich

Die Wahl des Schneidmaschinenmessers hängt von der Art und Dicke des Schneidmaterials ab. Im Allgemeinen umfasst die Schlitzform der Schneidemaschinenklinge das Schlitzen mit quadratischen Messern und das Schlitzen mit runden Messern.

Spulenschneidemaschine

1. Das Schneiden mit einem quadratischen Messer ähnelt einem Rasiermesser. Die Klinge ist am Messerhalter der Schneidemaschine befestigt und das Messer wird während des Betriebs des Materials fallen gelassen, sodass das Messer das Material in Längsrichtung schneidet, um den Zweck des Schlitzens zu erreichen. Quadratschneidemaschinenklingen werden hauptsächlich in einseitige Klingen und doppelseitige Klingen unterteilt:

Einseitige Klingen eignen sich besser zum Schneiden dicker Folien, da die harten Klingen bei hoher Geschwindigkeit nicht zu Verschiebungen neigen. Für Dicken zwischen 70 und 130 µm werden einseitige Klingen empfohlen.

Doppelseitige Klingen sind weicher und für dünnere Materialien geeignet. Dadurch wird die Ebenheit der Folienkante gewährleistet und gleichzeitig die Lebensdauer verlängert. Für Dicken unter 70 µm werden doppelseitige Klingen empfohlen.

Was die Schlitzmethode der Schlitzmaschine betrifft, wird das Schlitzen mit quadratischen Messern im Allgemeinen in Schlitzschneiden und hängendes Schlitzen unterteilt:

1) Wenn das Material auf der Rillenwalze läuft, wird das Schneidmesser in die Nut der Rillenwalze eingeführt und das Material in Längsrichtung geschnitten. Zu diesem Zeitpunkt hat das Material in der Lamellenwalze einen bestimmten Umschlingungswinkel und es ist nicht leicht, abzudriften.

2) Hängendes Schlitzen bedeutet, dass das Messer beim Durchlaufen des Materials zwischen zwei Walzen nach unten fällt, um das Material in Längsrichtung zu schneiden. Zu diesem Zeitpunkt befindet sich das Material in einem relativ instabilen Zustand, sodass die Schnittgenauigkeit etwas schlechter ist als beim Stanzen. Diese Schlitzmethode ist jedoch praktisch für die Messereinstellung und bequem für die Bedienung.

2. Beim Schlitzen mit Rundmessern gibt es hauptsächlich zwei Methoden: Schlitzen mit oberer und unterer Scheibe und Schlitzen mit Rundmesser.

Das Kreismesserschneiden ist die Hauptschneidmethode zum Schneiden von Dickfolien, Verbunddickfolien, Papier und anderen Materialien. Die Dicke des Schlitzmaterialfilms liegt über 100 µm. Es empfiehlt sich, zum Schlitzen ein Rundmesser zu verwenden.

1) Die Schneidmethoden mit oberen und unteren Scheibenmessern sind weit verbreitet und umfassen hauptsächlich tangentiales Schlitzen und nichttangentiales Schlitzen.

Tangentialschneiden bedeutet, dass das Material in tangentialer Richtung der oberen und unteren Scheibenschneider geschnitten wird. Diese Art des Schlitzens ist für die Messereinstellung praktischer. Das obere Scheibenmesser und das untere Scheibenmesser können je nach Schnittbreitenbedarf eingestellt werden. Der Nachteil besteht darin, dass das Material an der Schlitzposition leicht driftet, sodass die Genauigkeit nicht hoch ist und es derzeit im Allgemeinen nicht verwendet wird.

Nichttangentiales Schlitzen bedeutet, dass das Material und das untere Scheibenmesser einen bestimmten Umschlingungswinkel haben und das untere Scheibenmesser nach unten fällt, um das Material zu schneiden. Durch diese Schneidmethode ist das Material weniger anfällig für Drift und die Schnittpräzision ist hoch. Es ist jedoch nicht sehr bequem, das Messer einzustellen. Beim Einbau des unteren Scheibenmessers muss die gesamte Welle ausgebaut werden. Das Kreismesserschneiden eignet sich zum Schneiden dickerer Verbundfolien und Papiere.

2) Der Einsatz von Rundmesser-Extrusionsschlitzen ist in der Industrie nicht sehr verbreitet. Es besteht im Wesentlichen aus einer Unterwalze, die mit der Materialgeschwindigkeit synchronisiert ist und einen bestimmten Umschlingungswinkel mit dem Material hat, und einem pneumatischen Schlitzmesser, das einfach einzustellen ist. Mit dieser Schlitzmethode können relativ dünne Kunststofffolien sowie relativ dickes Papier, Vliesstoffe usw. geschnitten werden. Dies ist eine bequemere Art des Schlitzens und auch eine Entwicklungsrichtung der Schlitzmethode mit Schneidemaschinen.

Prägemaschine für karierte Platten

Prägemaschine für karierte Platten

Beim Prägen handelt es sich um einen Metallumformprozess zur Herstellung erhabener oder versenkter Muster oder Reliefs in Blechmaterial mithilfe passender männlicher und weiblicher Walzenmatrizen, theoretisch ohne Änderung der Metalldicke, oder durch Durchführen von Blechen oder Metallstreifen zwischen Walzen mit dem gewünschten Muster .

Schließlich gibt es noch die Fertigung, bei der Stahl tatsächlich zu einem Teil verarbeitet wird. Normalerweise wird das Metall in bestimmte Formen gebogen oder geformt, um es bei der Herstellung zu verwenden. Durch die Fertigung kann ein Stück entstehen'Es ist so kompliziert wie eine Autokarosserie oder so einfach wie ein Blech.

Stahl ist stark, langlebig und das ideale Material für alles, von HLK-Leitungen bis hin zu Eisenbahnwaggons. Es bedarf der Stahlbearbeitung und -veredelung, um aus einer Masterspule ein fertiges Teil zu machen.

Zeitpunkt der Veröffentlichung: 05.01.2024