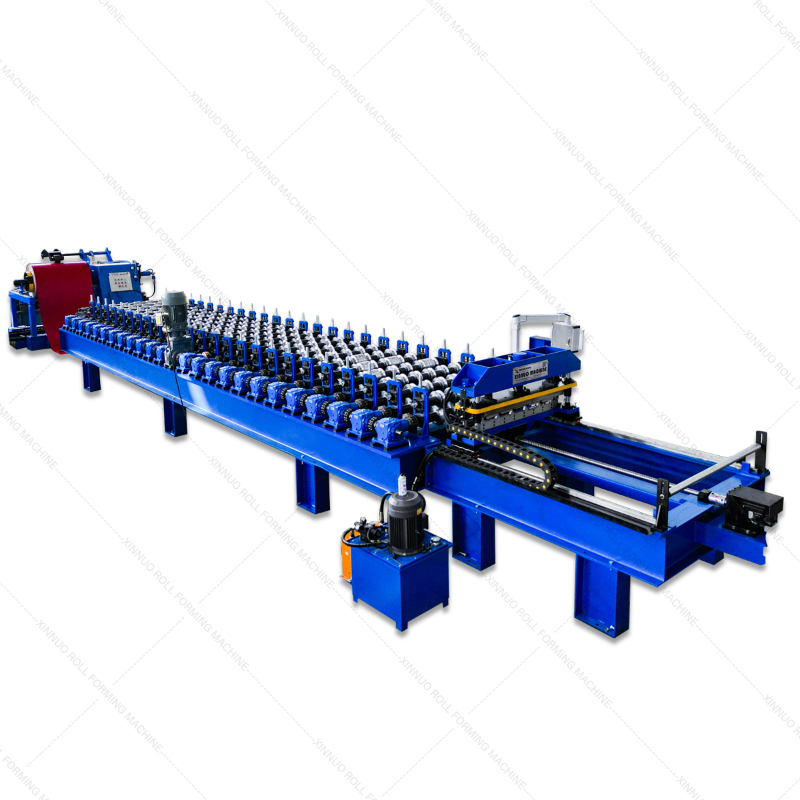

Für viele Metallbetriebe ist es schwierig, einen Blechwalzspezialisten zu finden, daher ist es sinnvoll, selbst einen auszubilden. Fotos zur Verfügung gestellt

Wenn Sie das Autofahren erlernen möchten, können Sie zum nächstgelegenen Parkplatz gehen und das Einparken, Abbiegen, Rückwärtsfahren, verschiedene Geschwindigkeiten und Notbremsungen üben. Wenn Sie lernen möchten, wie man einen Rennwagen fährt, brauchen Sie mehr Übung, die richtige Ausrüstung, die richtige Strecke und ein Team hinter sich. Mit anderen Worten: Es ist ein großer Sprung vom Fahren einer Familienlimousine auf einem leeren Parkplatz eines Einkaufszentrums zum Fahren von Kevin Harvicks Ford auf einer NASCAR-Strecke.

Die gleiche Idee gilt für die Arbeit an einer Blechpresse. Jeder kann Material in die Maschine laden und sie per Knopfdruck an der CNC-Steuerung starten. Das bedeutet jedoch nicht, dass die Dinge reibungslos laufen.

Selbst im Zeitalter fortschrittlicher CNC-Maschinen bleibt das Walzen von Blechen eine Kunstform. Die Dicke und Härte des Materials kann von Blech zu Blech variieren, aber dennoch innerhalb bestimmter Toleranzen liegen, was für Abwechslung bei einem ohnehin schon komplexen Auftrag sorgt. Die sorgfältige Ausführung von Arbeitsabläufen trägt zur Aufrechterhaltung einer sicheren Arbeitsumgebung bei und fördert präzises Arbeiten, doch Betriebe stehen ständig unter dem Druck, die Produktivität zu steigern. In einer Zeit, in der Steuerungstechnik nach dem Motto „einstellen und vergessen“ in allen Bereichen von Laserschneidern bis hin zu automatisierten Abkantpressen Einzug gehalten hat, sind erfahrene Abkantpressenbediener immer willkommen.

Leider sind erfahrene Operatoren nicht immer verfügbar. Es gibt nicht viele Blechbearbeitungsbetriebe, daher stellt die Branche einfach nicht viele qualifizierte Blechbearbeitungsmaschinen her. Tatsächlich sieht man in manchen Städten, dass ein guter Mitarbeiter von einem Hersteller zum anderen wechselt und an jeder Haltestelle eine kleine Gehaltserhöhung verlangt, weil das Unternehmen die Fähigkeiten des Mitarbeiters schätzt.

Unternehmen, die in die Flachstahlindustrie einsteigen möchten, sind möglicherweise gezwungen, eigene Spezialisten aufzubauen. Das ist nicht unbedingt eine schlechte Sache, da das Unternehmen mehr über die Maschinenbediener weiß, die es interessieren könnte, als eine unbekannte Anzahl anderer Hersteller. Vor diesem Hintergrund finden Sie hier einige Empfehlungen für Geschäfte, die ihr Sortiment um Erfahrung im Tellerrollen erweitern möchten.

Jemand mit Erfahrung in der Metallverarbeitung wird besser verstehen, wie Metall während des Biegeprozesses reagiert. Wer beispielsweise Erfahrung in der Metallumformung hat, weiß, dass sich ein Material bei der Formung entlang einer Spannungs-Dehnungs-Kurve mit Spitzen und Tälern bewegt. Schließlich kann der Bediener genügend Druck auf das Material ausüben und der Prozess bewegt sich nach unten, wodurch das Material einfacher bewegt werden kann. Aber wenn die Bediener dieses Tal verlassen, wird es immer schwieriger, das Material zu manipulieren.

Dies ist kein ungewöhnliches Problem in Großfabriken, in denen jemand das Blech auf einer Handmaschine hin- und herrollt und es so nach und nach auf den gewünschten Durchmesser reduziert. Als er näher kam, zog der Bediener ein wenig an der gebogenen Rolle, aber der Durchmesser wurde zu klein. Der Bediener hatte keine Ahnung, wie sich das Material bei so großem Widerstand so stark bewegen konnte. Nach so vielen Stürzen hilft ihm die Erfahrung, sich der dramatischen Materialveränderungen bewusster zu werden. Altmetallzylinder aus 1/2-Zoll. Kohlenstoffstahl ist für alle eine schlechte Nachricht.

Betreiber müssen sich auch darüber im Klaren sein, dass es Unterschiede zwischen Materialien gibt, die als dasselbe Material betrachtet werden können. Verschiedene Aluminiumlegierungen haben unterschiedliche Eigenschaften, wobei einige als weicher und leichter zu bearbeiten gelten als andere. Darüber hinaus verändern sich die Eigenschaften des Materials mit zunehmendem Alter. Wenn in einer Werkstatt beispielsweise einfach lasergeschnittene Aluminiumzuschnitte gestapelt werden und die darunter liegenden Teile nicht verwendet werden, weil immer neue Zuschnitte darauf gestapelt werden, muss der Bediener der Abkantpresse verstehen, dass der alte Zuschnitt darunter möglicherweise stärker ist als der frisch geschnittene Rohlinge.

Eine Person mit Erfahrung in der Abkantpresse kommt einer Person mit Erfahrung in der Metallumformung wahrscheinlich am nächsten, aber es ist nicht ganz dasselbe wie im Blechwalzen. Beim Umformen mit einer Abkantpresse erfolgt die Biegung statisch. Etwas einfacher ist es, die Kraft zu messen, die erforderlich ist, um das Metall an einen bestimmten Punkt zu bringen. Das Walzen von Blechen ist ein kontinuierlicher Prozess, bei dem sich Material und Biegewalzen gleichzeitig bewegen. Die Situation ist etwas kompliziert. Aber jemand mit Erfahrung in Abkantpressen hat zumindest ein gewisses Verständnis dafür, wie Metall auf Biegebeanspruchung reagiert, sodass er bei der Verwendung teurerer Materialien vorsichtiger sein kann.

Typischerweise findet die Schulung an einer neu angeschafften Blechwalzmaschine in der ersten Schicht statt, wobei künftige Blechanlagenführer auch vor Ort anwesend sind. Es spielt keine Rolle, ob das Unternehmen nur eine Schicht hat. Wenn das Unternehmen jedoch die zweite und dritte Schicht einführt, müssen auch die Bediener dieser Schichten an Schulungen teilnehmen. Und die Tatsache, dass der Bediener der dritten Schicht an zwei Tagen um zwei zusätzliche Stunden zu spät kommt, zählt nicht.

Beim Rollen eines Blechs auf einer Maschine dieser Größe muss die Arbeit korrekt ausgeführt werden. Die Werkstatt hat kein Recht, Werkstücke zurückzuweisen, die nicht den Kundenanforderungen entsprechen.

Das Walzen eines Stahlblechs mit Kornstruktur erfordert weniger Aufwand als das Walzen gegen die Faser, da die Duktilität des Materials bei der Herstellung des Blechs in einem Walzwerk leicht gedehnt wird. Das Problem besteht darin, dass der Computer der Blechbiegemaschine die Faserrichtung des in die Trommel geladenen Blechs nicht bestimmen kann. Dies wird vom Betreiber festgelegt.

Aber Bottom-up-Prozesse können helfen. Anstatt einfach Zuschnitte zu schneiden und die Teile unabhängig vom Maserungsmuster in zufälliger Reihenfolge anzuordnen, kann sich der Bediener die Zeit nehmen, dafür zu sorgen, dass jeder lasergeschnittene Zuschnitt so ausgelegt wird, dass sich das Maserungsmuster auf jedem Teil in die gleiche Richtung bewegt . Auf diese Weise kann der Blecharbeiter Material laden und davon ausgehen, dass die Bleche eine einigermaßen ähnliche Form haben, ohne sich Sorgen machen zu müssen, dass zufällige Bleche dazu führen, dass er gegen die Faser rollt.

Beim Kauf einer neuen Blechwalzmaschine greifen viele auf ein Maßband zurück, um den Radius zu prüfen. Im wahrsten Sinne des Wortes bedeutet dies, dass das gewalzte Blech aus der Maschine entnommen und mit einem Maßband überprüft wird.

Sinnvoller ist es, eine Vorlage zu erstellen. Da der Hersteller einen Plasma- oder Laserschneider in der Nähe hat, sollte er die Schablone auf den angegebenen Radius zuschneiden. Die Schablone kann dann auf dem gerollten Blech befestigt werden, während sich die Schablone noch in der Trommel befindet. Wenn die Abmessungen nicht stimmen, können Sie die Maschine laufen lassen, um der ausgerollten Form den letzten Schliff zu geben.

Für Einsteiger in das Walzen von Blechen sind Vierwalzenmaschinen einfacher zu bedienen. Erstens ist das Laden von Platten in die Maschine einfacher als das Laden von Platten in eine Dreiwalzenmaschine, da die Biegerolle als Rücklaufsperre an der Schere verwendet werden kann.

Wenn das Blech in die Maschine geladen wird, hebt der Bediener die Hinterbiegerolle an und bewegt das Material, bis es die Mitte der Hinterbiegerolle erreicht. Dabei wird es gerade ausgerichtet, so wie es ein Bremsenbediener mit dem Werkstück und dem Hinteranschlag tun würde, so wie sie waren Erledigt. Anschließend hebt sich die untere Walze, um das Material festzuklemmen. Bei dieser Vier-Rollen-Konstruktion wird das Material während des gesamten Biegevorgangs durch die Rollen an Ort und Stelle gehalten.

Nun sind Vier-Rollen-Rollen weniger vielseitig einsetzbar als Drei-Rollen-Rollen, da der Platz zwischen der Ober- und Unterseite der Vier-Rollen-Rollen begrenzt ist. Wenn Material in einer Vierwalzenmaschine eingespannt wird, legt die Anlage außerdem das Blech dem Scheitel der Walze aus. (Die Walzen sind konvex, was dazu beiträgt, der Durchbiegung beim Biegen standzuhalten.) Eine Vierwalzenmaschine verleiht dem Material fast zwangsläufig eine seltsame Form, obwohl in den meisten Fällen eine Tonnen- oder Sanduhrform immer noch angemessen ist. Arbeitserlaubnisse.

Wenn das Budget keine Rolle spielt, sind Hersteller an der Verarbeitung von 16 GA interessiert. Für Materialien mit einer Dicke von bis zu 0,5 Zoll können Sie einen Vierwalzenbieger mit einem Durchmesser von 18 Zoll erwerben. Die Rollen sind gerade, nicht konvex. (Gerade Walzen können Durchbiegungen bewältigen, da sie viel größer sind als herkömmliche Walzen auf Maschinen, die die gleiche Materialstärke walzen können.) Die Realität ist jedoch, dass nur wenige Unternehmen daran interessiert sind, größere Maschinen mit geraden Walzen zu kaufen. Die meisten Betriebe haben beim Kauf einer Blechwalzmaschine unterschiedliche Anwendungen im Blick und möchten daher den größtmöglichen Nutzen aus ihrer Investition ziehen.

Das Walzen von Blechen funktioniert am besten, wenn ein erfahrener Bediener den Vorgang überwachen kann. Dies bedeutet jedoch nicht, dass ein weniger erfahrener Bediener keine Qualitätsteile herstellen kann. Wenn das Management jemanden einsetzen kann, der bereit ist, den Formprozess zu verstehen und mit den Bedienelementen vertraut ist, die einer Mobiltelefonschnittstelle ähneln, hat das Unternehmen gute Erfolgsaussichten.

Eine frühzeitige Schulung durch den Maschinenlieferanten deckt nicht alle Situationen ab, denen ein Hersteller beim Einsatz einer neuen Abkantpresse begegnen kann, der Lieferant sollte jedoch für eine sofortige Beratung zur Verfügung stehen. Es ist mit Schwierigkeiten zu rechnen. Glücklicherweise machen sie Abkantpressenbediener leistungsfähiger und besser auf die nächste Herausforderung vorbereitet, die irgendwann auftauchen wird.

Fortschritte in der modernen Steuerungssoftware und -hardware haben es einfacher denn je gemacht, Bleche mit einheitlicher Qualität zu erstellen, aber auch engagierte Bediener sind ein wesentlicher Bestandteil des Prozesses.

Zeitpunkt der Veröffentlichung: 23. Okt. 2023